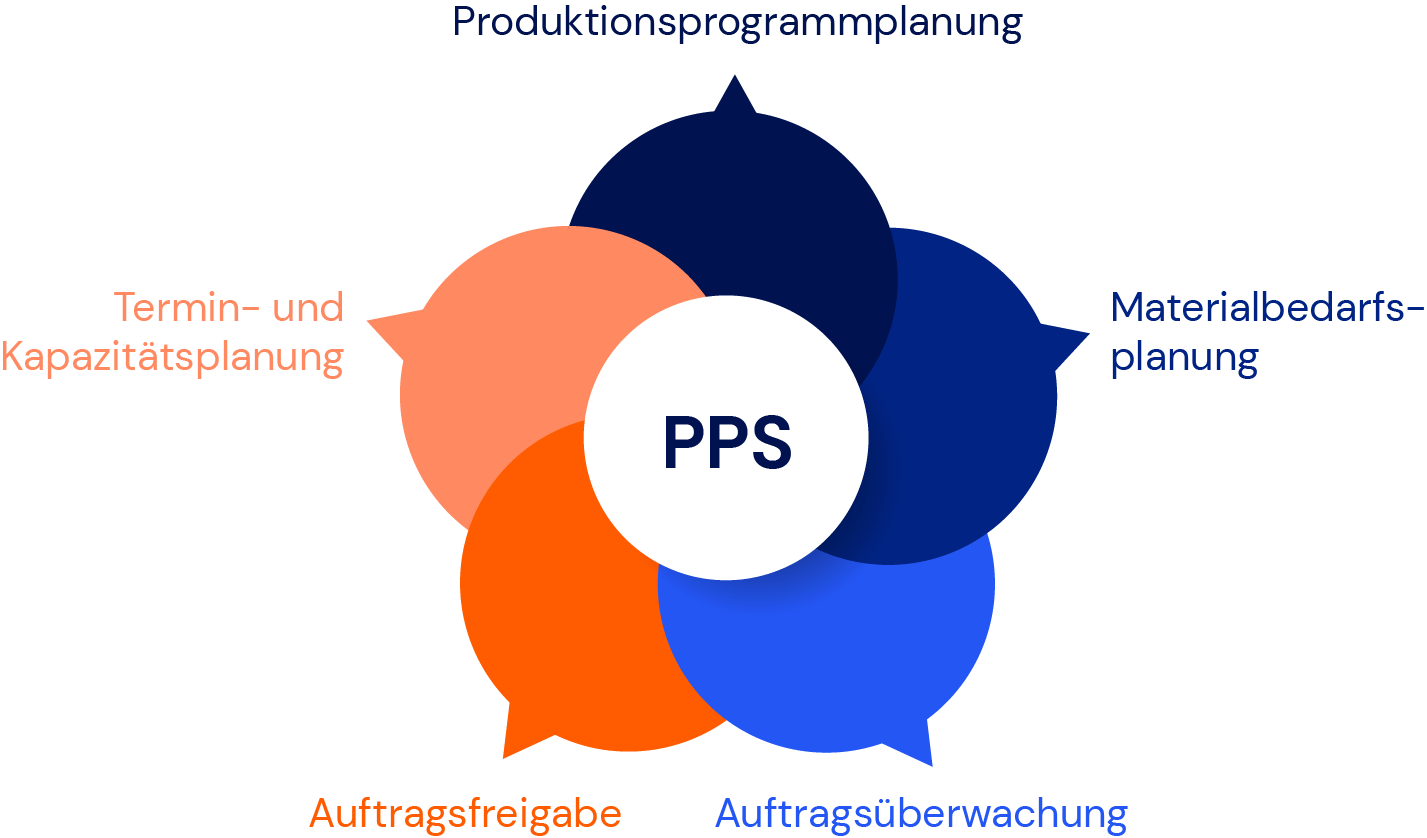

Die Produktionsplanung und -steuerung (PPS) ist wohl die Königsdisziplin in der Produktion und Fertigung. Doch was versteht man darunter und brauchen Sie das überhaupt? Nach diesem Artikel werden Sie zum Planungsprofi!

Bringen wir es gleich auf den Punkt: Die Produktionsplanung und -steuerung ist eine strategische Herangehensweise an die Organisation und Überwachung Ihrer gesamten Produktionsabläufe! Angefangen von der Rohstoffbeschaffung bis hin zur Lieferung des Endprodukts an den Kunden. Hier geht es um ein systematisches Management und Koordination von Ressourcen, Informationen und Aktivitäten innerhalb Ihrer gesamten Fertigung. Für Fertigungsbetriebe ist es essentiell, ihre Produkte in richtiger Menge, zu richtiger Qualität und zur richtigen Zeit zu produzieren. Die PPS beschäftigt sich deshalb mit verschiedenen Aspekten der Fertigung, wie etwa der Planung von Materialien, Maschinenkapazitäten, Arbeitskräften und Aufträgen. Klingt mächtig? Ist es auch!

Warum eigentlich die Produktion planen und steuern?

In einer globalisierten Wirtschaft, in der Effizienz und Agilität von entscheidender Bedeutung sind, spielt die PPS eine zentrale Rolle für Unternehmen jeder Größe und Branche. Gut etabliert ermöglicht es Ihnen, Ihre Ressourcen optimal zu nutzen, Lagerbestände zu minimieren, Engpässe zu vermeiden und Lieferzeiten einzuhalten. An dieser Stelle müssen wir wohl nicht mehr erwähnen, dass eine effektive PPS darüber hinaus auch noch hilft Kosten zu senken und die Kundenzufriedenheit zu erhöhen.

Die Ziele sind vielfältig

Produktionsplanung 101: die Grundlagen

Die Produktionsplanung bildet das Fundament für Ihren erfolgreichen Fertigungsprozess. Sie umfasst eine Reihe von strategischen und operativen Entscheidungen, die darauf abzielen, Ihre Ressourcen effizient einzusetzen und die Lieferung qualitativ hochwertiger Produkte sicherzustellen.

Die 5 Phasen

Die Produktionsplanung lässt sich ganz einfach in mehrere aufeinanderfolgende Phasen unterteilen:

Planungszeiträume

Außerdem unterscheidet man noch zwischen langfristiger, mittelfristiger und kurzfristiger Planung:

Einflussgrößen

Während Sie Ihre Produktion planen, müssen Sie ebenfalls zusätzliche Faktoren berücksichtigen, die Ihre Produktionsplanung beeinflussen können.

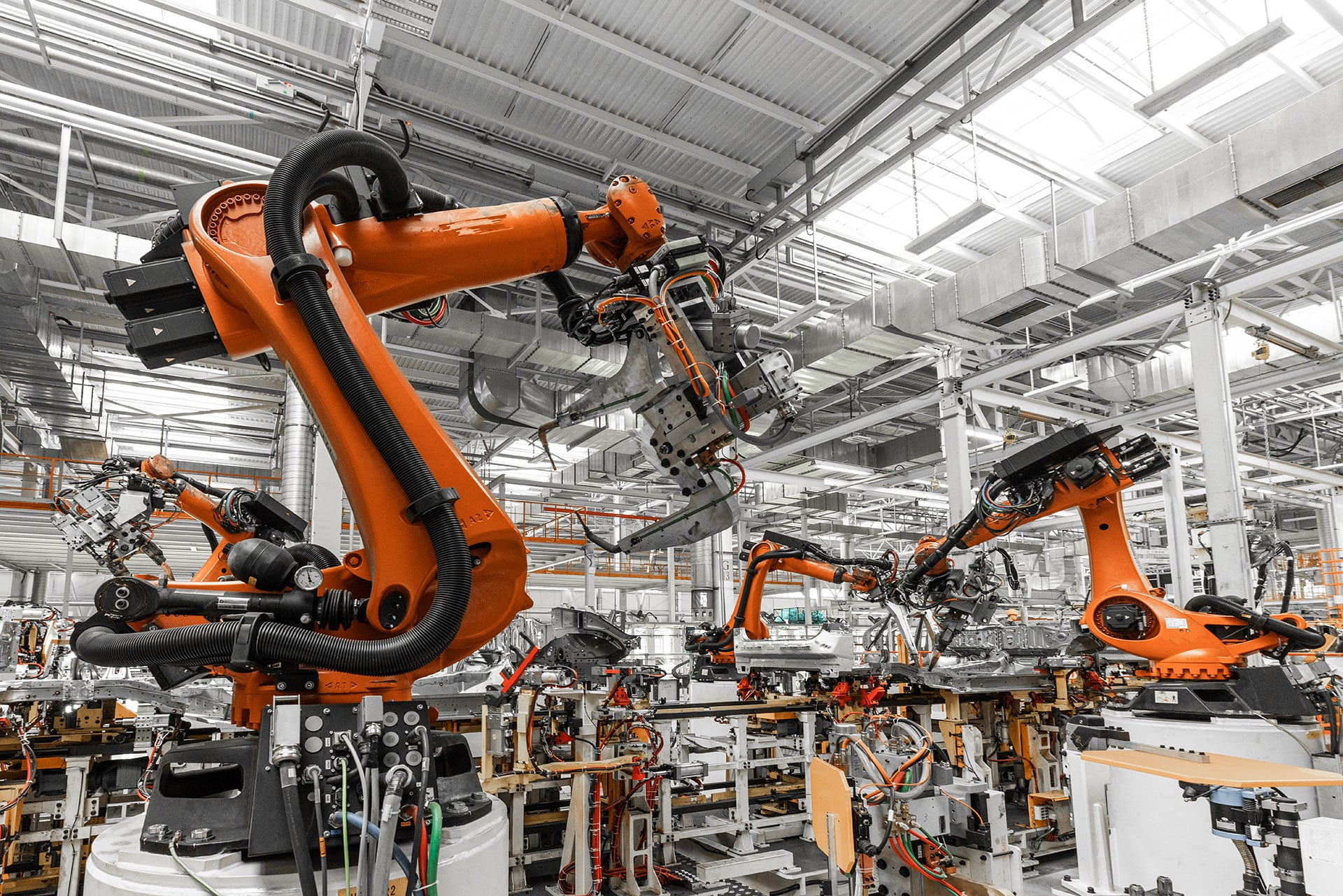

Produktionssteuerung: Die Schaltzentrale Ihrer Fertigung

Nachdem Sie Ihre Produktion erfolgreich geplant haben, widmen wir uns nun der Produktionssteuerung. Sie bildet das Herzstück Ihrer Fertigung und ist verantwortlich für die Koordination, Überwachung und Anpassung aller Produktionsaktivitäten. Damit stellen Sie sicher, dass die geplanten Ziele erreicht werden. Werden Sie zum Dirigenten und orchestrieren Sie Materialbewegungen, Informationen und Ressourcen durch alle Fertigungsanlagen.

Die Bedeutung der Produktionssteuerung im Fertigungsprozess

Die Produktionssteuerung gewährleistet nicht nur die Umsetzung der erstellten Produktionspläne, sondern reagiert auch auf unvorhergesehene Ereignisse und Veränderungen in Echtzeit. Durch eine effektive Steuerung können Sie Engpässe minimieren, Überproduktion vermeiden und Ihre Produktqualität kontrollieren.

Die Gretchenfrage: Push oder Pull?

Kommen wir zu den zwei grundlegenden Arten der Produktionssteuerung: Der Push oder Pull Steuerung.

Push-Steuerung

Bei der Push-Steuerungsmethode erfolgt die Produktionsplanung im Voraus basierend auf Ihren vordefinierten Plänen und Prognosen. Produkte werden in großen Mengen hergestellt und auf Lager gehalten, bevor es eine klare Nachfrage gibt. Bei diesem Ansatz gehen Sie davon aus, dass die Produkte zu einem späteren Zeitpunkt benötigt werden und sich die Nachfrage gemäß den erwarteten Verkaufsprognosen einstellen wird. Sie “schieben” (pushen) Ihre Produkte quasi auf den Markt. Hierbei kann es jedoch zu Überproduktion, hohen Lagerbeständen und einer eingeschränkten Flexibilität führen, falls die tatsächliche Nachfrage von den Prognosen abweicht.

Die Push-Steuerung eignet sich gut für Produkte mit stabilen Nachfragemustern, lange Vorlaufzeiten und geringen Änderungen im Produktionsprozess. Sie bietet eine gewisse Vorhersehbarkeit und Planbarkeit Ihrer Produktion, birgt jedoch auch das Risiko von Überbeständen und erhöhten Lagerkosten.

Kommen wir zu den zwei grundlegenden Arten der Produktionssteuerung: Der Push oder Pull Steuerung.

Pull-Steuerung

Die Pull-Steuerungsmethode, auch als „Just-in-Time“ (JIT) bekannt, orientiert sich direkt an der aktuellen Nachfrage. Produkte stellen Sie erst dann her, wenn ein tatsächlicher Auftrag oder Bedarf von Ihrem Kunden vorliegt. Dies minimiert die Lagerbestände, reduziert die Überproduktion und trägt zur Flexibilität und Anpassungsfähigkeit des Fertigungsprozesses bei. Die Produktion wird buchstäblich „gezogen“ (gepullt), wenn die Nachfrage entsteht.

Die Pull-Steuerung ist besonders effektiv bei Produkten mit variabler Nachfrage, kurzen Vorlaufzeiten und häufig ändernden Anforderungen. Es ermöglicht Ihnen eine engere Anpassung an Kundenbedürfnisse und minimiert Verschwendung. Allerdings erfordert diese Methode eine enge Zusammenarbeit mit Lieferanten und eine effiziente Koordination der gesamten Lieferkette.

Die Wahl zwischen Push- und Pull-Steuerung hängt stark von der Art Ihrer Produkte, der Marktumgebung und den internen Fähigkeiten ab. Deshalb setzen viele Unternehmen auf eine Kombination beider Methoden, um eine ausgewogene Balance zwischen Vorhersagbarkeit und Flexibilität zu erreichen.

Einsatz moderner Technologien (z.B. ERP-Systeme)

Moderne Technologien, insbesondere Enterprise Resource Planning (ERP) Systeme, haben die Art und Weise, wie die Produktionssteuerung durchgeführt wird, revolutioniert. ERP-Systeme, wie das von runDATA, bieten eine integrierte Plattform zur Überwachung und Steuerung von Produktionsprozessen auf einer zentralen Datenbasis.

Materialbedarfsplanung (MRP)

Die Materialbedarfsplanung (MRP) ist ein essenzieller Bestandteil der Produktionsplanung und -steuerung. Nomen est omen: Es wird sichergestellt, dass die richtigen Materialien in der richtigen Menge zum richtigen Zeitpunkt für die Produktion zur Verfügung stehen. Dieses Konzept ermöglicht es also Ihrem Unternehmen, die Rohstoffe und Komponenten effizient zu verwalten.

MRP basiert auf der Idee, dass die Produktion abhängig von den Materialien und Komponenten ist, aus denen sie hergestellt werden. Das Konzept zielt deshalb darauf ab, den genauen Bedarf an Materialien zu ermitteln, indem es die Stücklisten der Endprodukte analysiert und den Produktionsprozess rückwärts verfolgt. Dies ermöglicht eine präzise Berechnung des Bedarfs an Rohstoffen und Teilen, um die kontinuierliche Produktion sicherzustellen. Klingt komplizierter als es ist.

5 Schritte zur Durchführung der MRP

Verbindung zwischen MRP und Lagerverwaltung

Die Materialbedarfsplanung ist eng mit der Lagerverwaltung verbunden, da Lagerbestände kontrolliert werden müssen und unnötige Lagerkosten möglichst vermieden werden sollen.

Da Materialien nur dann bestellt werden, wenn Sie sie benötigen, optimieren Sie somit Ihr Lager gleich mit.

Dadurch vermeiden Sie Überbestände, die finanzielle Mittel binden können. Eine nahtlose Verbindung zwischen MRP und Lagerverwaltung ermöglicht es Ihnen, die Materialverfügbarkeit genau zu steuern und einen reibungslosen Produktionsprozess sicherzustellen.

Kapazitätsplanung als komplexes Puzzle

Eine unzureichende Kapazitätsplanung kann wie erwähnt zu Über- oder Unterlastung führen, was erhebliche Auswirkungen auf Ihren Fertigungsprozess haben kann:

Auswirkungen von Über- oder Unterlastung

Optimierung der Ressourcenauslastung

Die Optimierung der Ressourcenauslastung ist ein zentrales Ziel. Hierbei geht es darum, die richtige Balance zwischen Angebot und Nachfrage zu finden, um eine gleichmäßige Arbeitslast zu gewährleisten und Engpässe zu minimieren. Dies können Sie durch folgende Maßnahmen erreichen:

Wie Sie die richtigen Entscheidungen treffen

Sie merken, die Entscheidungsfindung im Bereich der Produktionsplanung und -steuerung erfordert eine sorgfältige Berücksichtigung einer Vielzahl von Faktoren. Hier haben wir alles für Sie noch einmal grob zusammengefasst.

Nachfrageprognosen und Unsicherheiten

Die Genauigkeit von Nachfrageprognosen ist von entscheidender Bedeutung für eine erfolgreiche Planung. Sie sollten versuchen, die zukünftige Nachfrage nach der Produkten so genau wie möglich vorherzusagen. Dies umfasst die Analyse historischer Daten, die Berücksichtigung saisonaler Trends, Marktforschung oder andere relevante Informationen. Allerdings sind Unsicherheiten unvermeidlich, insbesondere in einem sich schnell verändernden Marktumfeld. Daher sollten Sie flexible Planungsmethoden anwenden, um auf unerwartete Nachfrageveränderungen reagieren zu können.

Engpässe und Flaschenhälse in der Produktion

Engpässe und Flaschenhälse sind potenziell problematische Bereiche im Produktionsprozess, in denen die Kapazität begrenzt ist und die die Effizienz negativ beeinflussen können. Es ist daher wichtig, diese Engpässe frühzeitig zu identifizieren und Strategien zu entwickeln, um sie zu überwinden. Dies kann den Einsatz von zusätzlichen Ressourcen, alternative Fertigungsmethoden oder die Neugestaltung von Arbeitsabläufen beinhalten. Ein umfassendes Verständnis Ihrer Produktionskapazitäten und eine kontinuierliche Überwachung der Produktion helfen Ihnen dabei maßgeblich.

Berücksichtigung von Lieferanten und Lieferzeiten

Die rechtzeitige Lieferung von Materialien und Komponenten von Lieferanten ist ebenfalls wichtig zu berücksichtigen. Die Verfügbarkeit von Ressourcen von Drittanbietern kann Ihren gesamten Produktionsprozess beeinflussen. Daher sollten Sie nicht nur die Lieferantenqualität und -zuverlässigkeit bewerten, sondern auch die Lieferzeiten in die Produktionsplanung integrieren. Verzögerungen bei der Lieferung können den Produktionszeitplan durcheinander bringen und zu Engpässen führen. Eine enge Zusammenarbeit mit Ihren Lieferanten und die Implementierung von Kommunikationsmechanismen sind entscheidend, um potenzielle Probleme frühzeitig zu erkennen und anzugehen.

Alle Faktoren bei der PPS-Entscheidungsfindung sind miteinander verknüpft und erfordern eine ganzheitliche Herangehensweise. Eine umfassende Analyse, kontinuierliche Überwachung und die Nutzung von Technologien können Sie dabei unterstützen, fundierte Entscheidungen zu treffen.

Optimierung und kontinuierliche Verbesserung der PPS

Weil Stillstand nie gut tut, sollten Optimierung und kontinuierliche Verbesserung zentrale Prinzipien in Ihrer Produktionsplanung und -steuerung (PPS) sein.

Lean-Produktion: Effizienz durch Verschwendungsbeseitigung

Die Lean-Produktion ist eine fortschrittliche Methode, die darauf abzielt, alle Formen der Verschwendung zu reduzieren oder zu eliminieren, die den reibungslosen Ablauf und die Effizienz des Produktionsprozesses beeinträchtigen könnten. Diese Verschwendung kann in Form von Zeit, Material, Energie oder Ressourcen auftreten.

Um die Ziele der Lean-Produktion zu erreichen, identifizieren und eliminieren Sie nicht wertschöpfende Aktivitäten. Das bedeutet, dass Aktivitäten, die keine direkte Verbesserung des Endprodukts darstellen, entfernt oder optimiert werden. So können Sie Ihre Ressourcen besser nutzen.

Die Rationalisierung der Arbeitsabläufe ist ein weiterer wichtiger Aspekt der Lean-Produktion. Hierbei gestalten Sie Prozesse so, dass sie reibungslos und ohne Unterbrechungen ablaufen. Dies verbessert die Produktionsgeschwindigkeit und minimiert Engpässe.

Six Sigma: Perfekte Qualität durch Fehlerverringerung

Six Sigma ist eine weitere leistungsstarke Methodik, die auf die Verbesserung der Produktqualität abzielt. Sie konzentriert sich darauf, Variationen und Fehler im Produktionsprozess zu reduzieren, um sicherzustellen, dass jedes hergestellte Produkt den höchsten Qualitätsstandards entspricht.

Die Reduzierung von Variationen bedeutet, dass Sie Ihre Prozesse so gestalten, dass sie konstant und vorhersehbar sind. Dadurch stellen Sie sicher, dass die hergestellten Produkte konsistent und zuverlässig sind.

Eine Fehlerverringerung im gesamten Produktionsprozess erreichen Sie mit genauer Überwachung, Analyse und Optimierung Ihrer Prozesse. Fehler können nämlich Qualitätsprobleme verursachen, die zu Ausschuss, Nacharbeit oder sogar Kundenbeschwerden führen können.

Die Kombination von Lean-Produktion und Six Sigma schafft eine leistungsstarke Synergie. Während Lean die Prozesse schlanker und effizienter macht, sorgt Six Sigma für eine höhere Qualität und Zuverlässigkeit der hergestellten Produkte.

Bedarfsgerecht Planen dank Kanban

Kanban ist ein visuelles Steuerungssystem, das Ihren Materialfluss in Echtzeit überwacht. Es funktioniert wie ein Signalgeber, der automatisch ausgelöst wird, wenn Materialien aufgebraucht sind. Ähnlich wie ein Ampelsystem zeigt Kanban an, wann und welche Materialien nachgefüllt werden müssen. Dieses visuelle System gewährleistet, dass Materialien nur dann nachgeliefert werden, wenn sie tatsächlich verbraucht werden, und verhindert so unnötige Bestände.

Messung und Überwachung der Effizienz

Die Messung und Überwachung der Effizienz der Produktionsplanung und -steuerung sind entscheidend, um sicherzustellen, dass die angewendeten Methoden und Strategien die gewünschten Ergebnisse liefern. Dazu können Sie verschiedene Leistungskennzahlen verwenden.

Häufig verwendete Leistungskennzahlen:

- Durchlaufzeiten

- Lagerumschlagshäufigkeit

- Kapazitätsauslastung

- Rüstzeiten bzw. Umrüstzeiten

- Produktionskosten

- Lieferantenleistung und -bewertung

- Reaktionszeit auf Nachfrageänderungen

- Ausschussrate

- Energie- und/oder Ressourcenverbrauch

Die Nutzung von Lean-Produktion, Six Sigma, Kanban und anderen kontinuierlichen Verbesserungsansätzen, sowie die Messung und Überwachung von Leistungskennzahlen ermöglichen Ihnen eine effiziente und qualitativ hochwertige Produktion.

Bekannte Beispiele und Lösungsansätze

Erkennen Sie bewährte Praktiken und lernen Sie durch andere Unternehmen. Somit lernen Sie Ihre eigenen Herausforderungen in der Produktionsplanung besser kennen und können besser Ihre eigenen maßgeschneiderte Lösung entwickeln.

Hier läuft es wie geschmiert:

Herausforderungen und Lösungsansätze aus verschiedenen Branchen

Produktionsplanung und -steuerung (PPS) Fazit

In einer sich stetig wandelnden Geschäftswelt ist die Produktionsplanung und -steuerung (PPS) von entscheidender Bedeutung für den Erfolg eines jeden Unternehmens. Durch eine effiziente PPS können Betriebe nicht nur ihre Ressourcen optimal nutzen, sondern auch die Qualität ihrer Produkte verbessern, die Lieferzeiten verkürzen und flexibel auf sich ändernde Marktbedingungen reagieren. Von der Einführung modernster Technologien bis hin zur Anwendung bewährter Konzepte wie Lean-Produktion und Six Sigma bieten sich unzählige Möglichkeiten, die PPS zu optimieren und die Unternehmensleistung zu steigern.

Als Softwarehersteller verstehen wir die Herausforderungen, denen Unternehmen in der PPS gegenüberstehen, und sind stolz darauf, eine umfassende Lösung anzubieten. Unser PPS-Modul ermöglicht Ihnen, die komplexen Anforderungen der Produktionsplanung und -steuerung auf intelligente Weise zu bewältigen. Mit unserer Software können Sie Engpässe minimieren, Lagerbestände optimieren, Just-in-Time-Strategien umsetzen und die gesamte Produktionseffizienz steigern.

Um Ihnen einen tieferen Einblick in die Möglichkeiten unserer Softwarelösung zu geben, bieten wir Ihnen ein persönliches Consultinggespräch an – und das völlig kostenlos! Buchen Sie uns noch heute, um Ihr kostenloses Consultinggespräch im Wert von 300 € zu vereinbaren und den Weg zu einer optimierten Produktionsplanung und -steuerung zu beginnen.

Die Zukunft der Produktion ist voller Chancen und Herausforderungen. Mit der richtigen Strategie und den passenden Tools sind Sie in der Lage, Ihre Produktionsprozesse zu revolutionieren und eine solide Grundlage für langfristigen Erfolg zu schaffen. Wir freuen uns darauf, Sie auf diesem Weg zu begleiten!