Haben Sie sich jemals vorgestellt, wie es wäre, ein exaktes Abbild Ihrer selbst zu haben, das all Ihre Entscheidungen und Handlungen im Voraus simuliert? Stellen Sie sich vor, Sie könnten in diese virtuelle Darstellung eintauchen und verschiedene Lebenswege erkunden, ohne tatsächliche Konsequenzen zu erleben. Das wäre zweifellos ein außergewöhnliches Werkzeug zur Entscheidungsfindung, oder?

Nun, während das in der Welt der Menschen immer noch in den Bereich der Science-Fiction fällt, gibt es eine ähnliche Technologie, die in der Fertigungsindustrie bereits Realität geworden ist. Dieses Konzept ermöglicht es Ihnen, eine exakte digitale Kopie eines Produkts zu erstellen und Simulationen durchzuführen. So sehen Sie, wie sich diese digitale Kopie in verschiedenen Szenarien verhalten würde, bevor sie überhaupt produziert wird.

Was ist ein digitaler Zwilling?

Ein digitaler Zwilling ist eine virtuelle Repräsentation eines physischen Objekts, Prozesses oder Systems. Diese virtuelle Darstellung wird durch die kontinuierliche Erfassung und Zusammenführung von Echtzeitdaten aus Sensoren, IoT-Geräten (Internet of Things), Maschinen und anderen Quellen erstellt. Diese Daten werden verwendet, um ein digitales Modell zu generieren, das das Verhalten, die Charakteristika und die Leistung des realen Objekts widerspiegelt.

Der digitale Zwilling ist also eine digitale Kopie oder ein virtuelles Abbild eines physischen Gegenstands oder Prozesses. Dieses Modell wird in Echtzeit aktualisiert, um eine genaue und dynamische Repräsentation des realen Objekts zu bieten. Ingenieure, Entwickler und Produzenten nutzen digitale Zwillinge, um das reale Objekt zu überwachen, zu verstehen, zu analysieren und sogar Vorhersagen über sein Verhalten zu treffen. Ein digitaler Zwilling, in Bezug auf die Fertigung, ist eine virtuelle Repräsentation eines physischen Produkts, einer Anlage oder eines gesamten Fertigungsprozesses. Dadurch können Verbesserungen, Optimierungen und präventive Maßnahmen vorgenommen werden, ohne direkt mit dem physischen Gegenstand oder Prozess interagieren zu müssen.

Virtuelles Prototyping

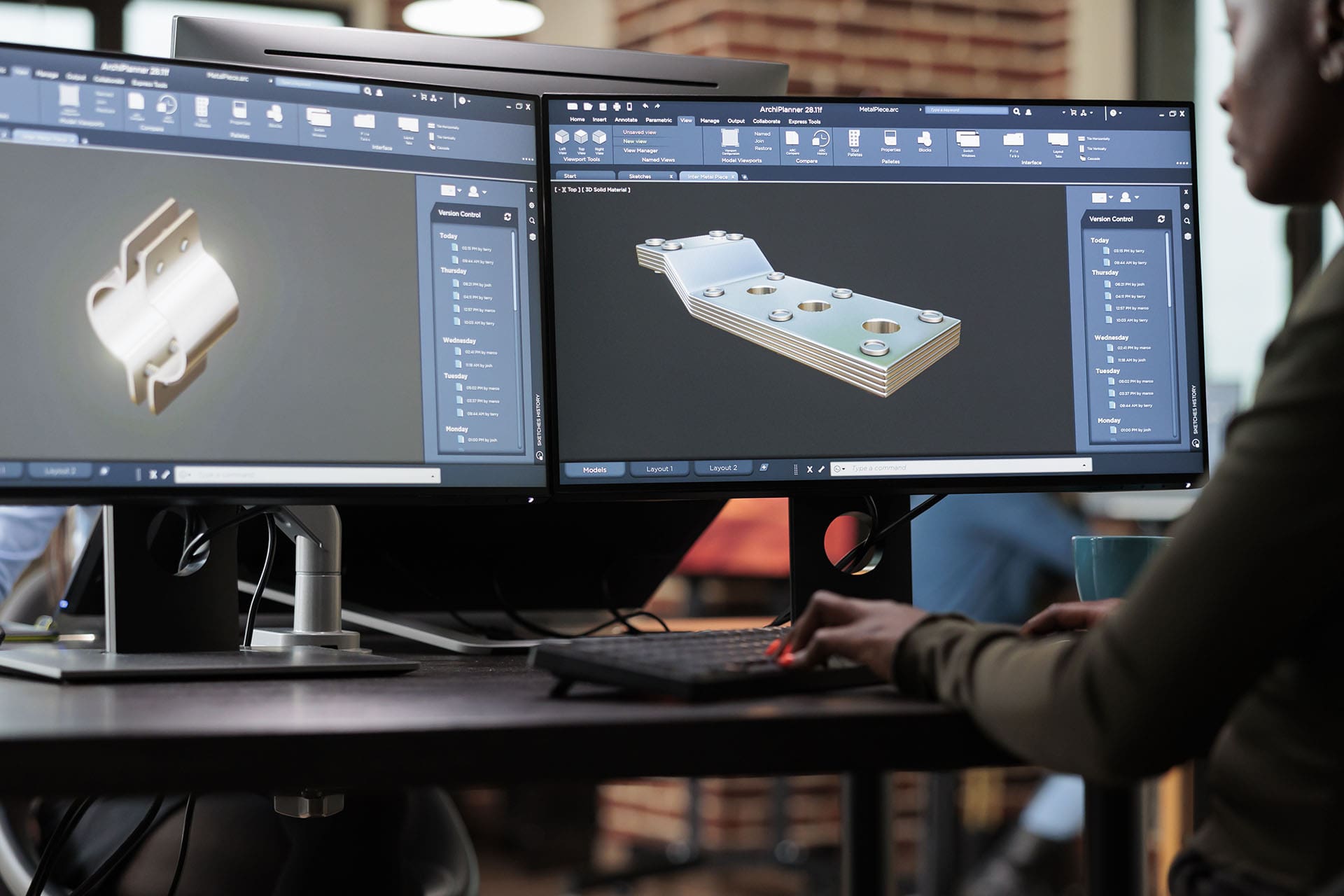

Virtuelles Prototyping ist zweifellos eine der Schlüsselanwendungen des digitalen Zwillings in der Fertigung. Deshalb sehen wir uns das Thema genauer an. Mit diesem Konzept revolutioniert sich die Art und Weise, wie Sie Produkte entwickeln und verbessert die gesamte Entwicklung und Herstellung.

Ein Hauptvorteil des virtuellen Prototypings liegt in der Minimierung von physischen Prototypen. In herkömmlichen Produktentwicklungsverfahren sind Prototypen teuer in der Herstellung und erfordern Zeit sowie manuellen Aufwand. Mithilfe des digitalen Zwillings können Sie diese Herausforderung erheblich reduzieren oder sogar gänzlich umgehen. Das spart nicht nur Kosten für Materialien, sondern beschleunigt auch den Entwicklungsprozess, der bei physischen Prototypen oft Wochen oder Monate dauern kann.

Durch die Möglichkeit des iterativen Designs ermöglicht der digitale Zwilling eine kontinuierliche Optimierung des Produkts oder der Anlage, bis die gewünschten Ergebnisse erzielt werden. Dieser kontinuierliche Verbesserungsprozess ist schneller und effizienter als das Schaffen neuer physischer Prototypen bei jeder Änderung. Die Reduzierung der Anzahl physischer Prototypen führt zu erheblichen Kosteneinsparungen, besonders in Branchen mit kostspieliger Produktentwicklung, wie der Luft- und Raumfahrt oder der Automobilindustrie.

Durch verkürzte Produktentwicklungszyklen ermöglicht Ihnen der digitale Zwilling eine schnellere Markteinführung. Sie können dadurch schneller auf Trends und Kundenbedürfnisse reagieren, was Ihnen einen Wettbewerbsvorteil verschafft.

Arten von digitalen Zwillingen

Je nach Anwendungsfall gibt es unterschiedliche Formen von digitalen Zwillingen, die in unterschiedlichen Bereichen eingesetzt werden.

1. Digitaler Zwilling: Teile

Diese digitalen Zwillinge repräsentieren einzelne Bauteile oder Komponenten. Sie bieten detaillierte Einblicke in die charakteristischen Merkmale, das Verhalten und die Leistung von Einzelteilen. Dabei können spezifische Daten über die physischen, elektrischen und mechanischen Eigenschaften eines Teils gesammelt und analysiert werden. Dies ist besonders hilfreich für Ingenieure, um beispielsweise Materialien zu testen, Designänderungen zu überwachen und die Leistungsfähigkeit von Bauteilen zu optimieren.

2. Digitaler Zwilling: Produkt

Diese Art von digitalen Zwillingen fokussiert sich auf die Interaktion zwischen verschiedenen Teilen innerhalb eines Gesamtprodukts oder Systems. Sie ermöglichen es Ingenieuren, die Wechselwirkungen zwischen den einzelnen Teilen oder Komponenten in Echtzeit zu überwachen und zu verstehen. Auf Grundlage dieser Daten können Verbesserungen an einzelnen Teilen vorgenommen werden, um die Gesamtperformance des Produkts zu steigern. Beispielsweise können Mittel zur Reduzierung von Ausfallzeiten wie die mittlere Betriebsdauer zwischen Ausfällen (MTBF) oder die mittlere Reparaturdauer (MTTR) optimiert werden.

3. Digitaler Zwilling: System

Diese Art von digitalen Zwillingen repräsentiert das Gesamtsystem, das aus verschiedenen Produkten oder Teilen besteht, die gemeinsam arbeiten, um ein bestimmtes Ergebnis zu erzielen. Sie bieten einen holistischen Überblick über die Funktionalität und das Zusammenspiel aller Teile im System. Dies ermöglicht es, das Verhalten des gesamten Systems zu simulieren und zu verstehen, um beispielsweise Verbesserungen in der Effizienz, Leistung und Interaktion der einzelnen Komponenten vorzunehmen. Ein Beispiel hierfür könnte eine Smart City sein, die verschiedene Komponenten wie Verkehrsleitsysteme, Energieversorgung, Abfallmanagement, Sicherheitssysteme usw. integriert. Anhand des digitalen Zwillings könnten Stadtpläne, Verkehrsflüsse oder Energieströme simuliert und analysiert werden, um diese Komponenten zu verbessern.

4. Digitaler Zwilling: Prozess

Anders als die vorherigen Arten von digitalen Zwillingen, repräsentieren Prozess-Digital Twins keine physischen Produkte, sondern Arbeitsabläufe oder Geschäftsprozesse. Sie ermöglichen die virtuelle Simulation von Prozessen oder Workflows, um potenzielle Auswirkungen von Veränderungen zu verstehen, bevor sie in der realen Produktion umgesetzt werden. Diese virtuelle Umgebung bietet die Möglichkeit, Abläufe zu testen und zu optimieren, ohne die tatsächlichen operativen Prozesse zu stören.

Ein Beispiel dafür könnte die digitale Simulation eines Produktionsprozesses in einer Fabrik sein. Angenommen, ein Unternehmen in der Fertigungsbranche möchte Änderungen an seinem Produktionsprozess vornehmen, ohne die laufende Produktion zu beeinträchtigen. Durch die Schaffung eines Prozess Zwillings kann das Unternehmen den aktuellen Produktionsprozess virtuell nachbilden und Veränderungen zu simulieren, bevor sie in der realen Produktion umgesetzt werden. Zum Beispiel könnten sie die Auswirkungen einer geänderten Produktionslinien-Konfiguration testen, Produktionsengpässe oder Optimierungsmöglichkeiten identifizieren oder neue Technologien oder Maschinen in die bestehende Prozesslandschaft integrieren.

Vorteile des digitalen Zwillings in der Produktion

Die Implementierung digitaler Zwillinge in der Fertigung bietet Ihnen eine Vielzahl von unbestreitbaren Vorteilen.

Digitaler Zwilling und ERP System

Ein ERP-System (Enterprise Resource Planning) ist nicht zwingend erforderlich, um einen digitalen Zwilling zu erstellen oder zu betreiben. Ein digitaler Zwilling kann unabhängig von einem ERP-System existieren.

Jedoch kann Ihnen die Integration eines digitalen Zwillings mit einem ERP-System bedeutende Vorteile bieten, insbesondere in Bezug auf die ganzheitliche Betrachtung von Ihren Daten und Prozessen. Ein ERP-System ist darauf spezialisiert, verschiedene geschäftliche Aspekte wie Finanzen, Lagerbestände, Produktionspläne und Kundenservice zu integrieren und zu verwalten. Wenn ein digitaler Zwilling mit einem ERP-System verbunden wird, bietet diese Integration Ihnen deshalb zahlreiche weitere Vorteile!

Zunächst ermöglicht die Verbindung eine verbesserte Datenbasis. Die Verknüpfung von Echtzeitdaten des digitalen Zwillings mit den umfassenden Daten des ERP-Systems erlaubt präzisere Analysen und erweiterte Prognosen, was die Identifizierung von Effizienzsteigerungen und die Anpassung an zukünftige Entwicklungen erleichtert. Des Weiteren bietet die Echtzeitüberwachung und Steuerung bedeutende Vorteile. Durch die synchronisierte Echtzeitüberwachung von Anlagen können Probleme sofort erkannt und entsprechende Maßnahmen ergriffen werden. Das führt zu optimierten Prozessen und reaktionsschnellen Fertigungsabläufen.

Die Verbesserung von Planung und Optimierung ist ein weiterer Pluspunkt. Die Integration ermöglicht Ihnen eine präzisere Planung im ERP-System anhand aktueller Daten des digitalen Zwillings, was zu optimierten Produktions- und Wartungsplänen führt. So können Sie Ihre Ressourcen effektiver nutzen und Engpässe oder Überkapazitäten vermeiden. Zusätzlich unterstützt Sie der ZWilling und das ERP System bei der vorausschauenden Wartung (Predictive Maintenance). Der digitale Zwilling erkennt ebenfalls frühzeitig potenzielle Probleme, die zu Ausfällen führen könnten. Das ermöglicht die Planung von Wartungsmaßnahmen, um ungeplante Stillstandszeiten zu reduzieren und die Anlagenverfügbarkeit zu verbessern.

Software als maßgefertigter Anzug für Ihr Unternehmen

Wir verstehen worauf es Produktionsbetrieben ankommt! Bei runDATA bieten wir Ihnen eine maßgeschneiderte Softwarelösung und attraktive Preis- und Lizenzmodelle, die auf Ihr Unternehmen individuell zugeschnitten werden können. Zudem stehen Ihnen unsere Berater zur Seite, um Ihre individuellen Anforderungen zu verstehen und Ihnen dabei zu helfen, die beste Lösung für Ihr Unternehmen zu finden.

Mit runDATA erhalten Sie nicht nur eine leistungsstarke Software, sondern auch das Wissen und die Unterstützung, die Sie benötigen, um Ihren Geschäftsbetrieb zu optimieren und Ihre Ziele effizienter zu erreichen. Entdecken Sie die Vorteile unserer ERP-Software und investieren Sie in die Zukunft Ihres Unternehmens!

Um Ihnen einen tieferen Einblick in die Möglichkeiten unserer Softwarelösung zu geben, bieten wir Ihnen ein persönliches Consultinggespräch an – und das völlig kostenlos! Buchen Sie uns noch heute, um Ihr kostenloses Consultinggespräch im Wert von 300 € zu vereinbaren!