In der sich ständig verändernden Welt der Fertigungsindustrie ist eines konstant geblieben – die entscheidende Rolle der Anlagenwartung und Instandhaltung. Doch in der Fertigungsindustrie hat die Art und Weise, wie Unternehmen ihre Anlagen pflegen und instandhalten, eine Revolution erfahren: Von zeitintensiver und manueller Inspektion zu digitaler Transformation! In diesem Beitrag sehen wir uns die Zukunftstrends ein wenig genauer an.

Erfahren Sie mehr über Schlüsseltechnologien wie IoT-gesteuerte Sensoren, Predictive Maintenance und Augmented Reality. Hier erfahren Sie, wie Sie durch den Einsatz modernster Wartungstechnologien beeindruckende Ergebnisse erzielen können. Zudem werden wir Ihnen zeigen, wie unsere eigenen Softwarelösungen eine wichtige Rolle in der Instandhaltung spielen kann und Ihnen hilft, die Herausforderungen der Anlagenwartung zu bewältigen.

Sinnvolle Veränderung oder nur Schaumschlägerei

In der herkömmlichen Anlagenwartung mussten Unternehmen oft auf vorbeugende Wartungspläne vertrauen, die auf Intervallen basierten, unabhängig von tatsächlichem Bedarf. Dies führte nicht nur zu unnötigen Kosten, sondern auch zu unerwarteten Ausfallzeiten und Produktionsverzögerungen. Doch die diese Praktiken konnte man revolutionieren.

Durch den Einsatz von IoT-gesteuerten Sensoren und anderen fortschrittlichen Technologien sind Unternehmen nun in der Lage, den tatsächlichen Zustand ihrer Anlagen in Echtzeit zu überwachen. Dies bedeutet, dass Wartungseingriffe nur dann durchgeführt werden, wenn sie wirklich notwendig sind. Die Vorteile dieser Transformation sind vielfältig und tiefgreifend:

Was hinter den ganzen Schlagworten steckt

Eine der Hauptgrundlagen für die digitale Transformation in der Anlagenwartung sind IoT-gesteuerte Sensoren und natürlich die Möglichkeit zur Fernüberwachung. Diese Technologien können Ihnen völlig neue Möglichkeiten zur Wartung und Überwachung Ihrer Anlagen eröffnen.

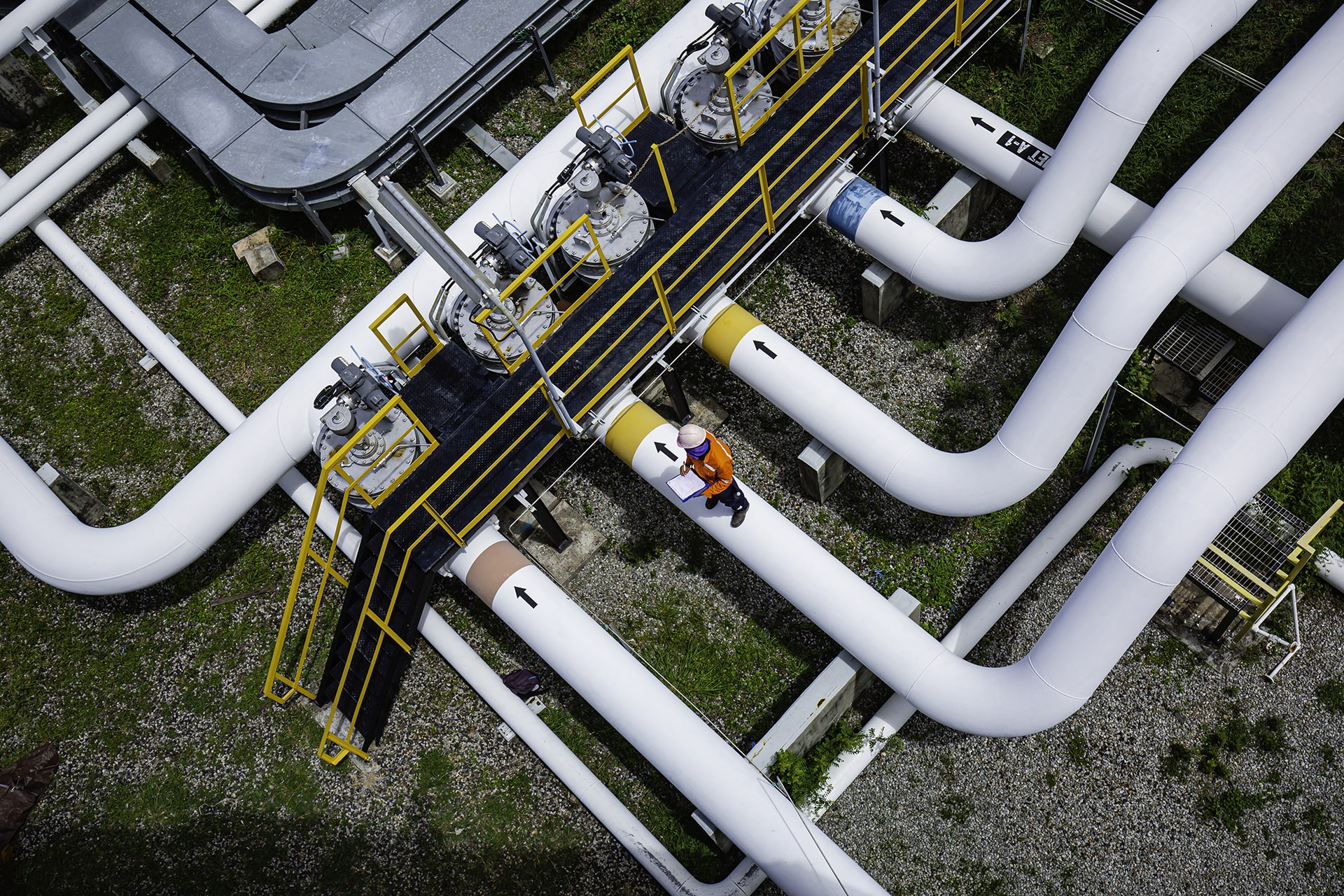

Wie die Wartung und Instandhaltung in der Praxis aussehen könnte

Für Sie klingt das alles ganz spannend aber so richtig etwas vorstellen können Sie sich nicht? Wir schon! Sehen wir uns doch einmal an, wie Sie diese neuen Technologien sinnvoll im Unternehmen in der Praxis einsetzen können und wie der digital transformierte Arbeitsalltag in der Instandhaltung aussehen könnte.

Predictive Maintenance für Hochöfen

In einem Stahlwerk werden Hochöfen zur Herstellung von Stahl eingesetzt. Diese Hochöfen sind komplexe Anlagen, die extremen Temperaturen und Belastungen ausgesetzt sind. Um die Produktion reibungslos am Laufen zu halten, ist die vorbeugende Wartung entscheidend. In der Vergangenheit basierte die Wartung auf einem festen Zeitplan, was zu unnötigen Ausfallzeiten und Kosten führte. Die Wartungsarbeit soll optimiert werden.

Die installierten IoT-Sensoren sammeln kontinuierlich die Daten zur Temperatur, Druck, Gaszusammensetzung und anderen relevanten Daten. Die Daten werden in Echtzeit mit Hilfe von ausgeklügelten Algorithmen und maschinellem Lernen ausgewertet, um Abweichungen vom normalen Betriebsverhalten zu erkennen. Zum Beispiel könnte eine unerwartete Temperaturerhöhung auf eine potenzielle Anomalie hinweisen. Bei einer erkannten Störung oder Verschleiß, wird automatisch das zugehörige Wartungsteam benachrichtigt. Die Auswahl wer die Meldung bekommt, lässt sich über eine Software einrichten. So gehen Sie sicher, dass die Mitarbeiter nach Schicht, Anwesenheit und Qualifikation richtig ausgewählt werden.

Basierend auf den Vorhersagen und Empfehlungen können Sie nun gezielt die Wartung planen. Zum Beispiel kann der Austausch eines defekten Bauteils während einer geplanten Wartungspause erfolgen, um Ausfallzeiten zu minimieren. Durch die rechtzeitige Erkennung von Problemen und den gezielten Austausch von Teilen wird die Anlagenverfügbarkeit erhöht und gleichzeitig werden unnötige Wartungskosten vermieden.

VR und AR bei industriellen Pumpen und Ventilen

In einem Industrieunternehmen, das komplexe Pumpen und Ventile für die Produktion einsetzt, kann VR und AR dazu beitragen, die Wartungsarbeiten zu optimieren. Beispielsweise können Sie VR für Weiterbildungen, Schulungen und realitätsnahe Simulation nutzen. Techniker erhalten VR-Brillen und können in einer simulierten Umgebung interaktive Schulungen durchführen. Hier können sie komplexe Maschinenteile virtuell auseinandernehmen und wieder zusammenbauen, ohne teure physische Anlagen nutzen zu müssen. VR kann ebenfalls verwendet werden, um 3D-Modelle von Anlagen zu erstellen. Techniker können in die Modelle virtuell eintauchen und potenzielle Schwachstellen oder Optimierungsmöglichkeiten erkennen. Simulationen werden ergänzend genutzt, um realitätsnahe Wartungsszenarien, darunter auch Notfälle oder unerwartete Probleme, zu erleben. Dies hilft, das Sicherheitsbewusstsein zu schärfen und schnelle Reaktionen zu trainieren.

Zusätzlich verwenden Instandhalter vor Ort AR-Brillen oder Tablets. AR-Elemente werden in das Sichtfeld eingeblendet und liefern schrittweise Anweisungen zur Wartung. Diese Anweisungen können Bilder, Videos und Texte enthalten. AR-Brillen könnten aber auch Objekte und Komponenten in der realen Umgebung erkennen und mit digitalen Datenbanken abgleichen, zum Beispiel relevante Diagnoseinformationen für ein Bauteil. Bei sehr komplexen Wartungsarbeiten kann der Techniker vor Ort eine AR-Brille tragen und sich mit einem Experten in der Ferne verbinden. Der Experte kann die Live-Kamerabilder des Technikers sehen und AR-Elemente in sein Sichtfeld einfügen, um Anweisungen zu geben und gemeinsam an der Lösung von Problemen zu arbeiten.

Best Practices für die Einführung der digitalen Transformation

Die Einführung der digitalen Transformation in der Anlagenwartung erfordert sorgfältige Planung und Durchführung. Hier sind einige bewährte Strategien und Schritte, die Sie bei der erfolgreichen Umsetzung unterstützen können.

Einblick in zukünftige Trends in der Wartung und Instandhaltung

Die digitale Transformation in der Anlagenwartung hat bereits erhebliche Fortschritte ermöglicht, aber die Zukunft verspricht noch spannendere Entwicklungen.

Die Rolle der richtigen Software

Wir haben bereits gesehen, wie IoT-gesteuerte Sensoren, Predictive Maintenance und Augmented Reality die Anlagenwartung revolutionieren können. Aber wie genau können eigene Softwarelösungen Ihr Unternehmen dabei unterstützen, diese Technologien erfolgreich einzusetzen? Passgenaue Software spielt eine zentrale Rolle in der digitalen Transformation der Anlagenwartung. Sich nur mit den neuesten technischen Spielereien auszustatten, ohne eine unterstützende Software zu nutzen, wird kaum den gewünschten Erfolg bringen.

Sind Sie bereit für den nächsten Schritt?

Wenn Ihr Unternehmen bereit ist, den Schritt zur effizienten Anlagenwartung zu machen, sind wir hier, um Ihnen zu helfen. Unsere Softwarelösungen und Beratungsdienste sind darauf ausgerichtet, Ihr Unternehmen auf die nächste Stufe der Effizienz und Leistungsfähigkeit zu heben.

Möchten Sie mehr über unsere maßgeschneiderten Softwarelösungen erfahren, die speziell auf die Anforderungen Ihrer Fertigungsanlage zugeschnitten sind? Oder benötigen Sie Expertenberatung, um Ihre digitale Transformationsstrategie zu entwickeln und umzusetzen? Wir beraten Sie gerne!

Um Ihnen einen tieferen Einblick in die Möglichkeiten unserer Softwarelösung zu geben, bieten wir Ihnen ein persönliches Consultinggespräch an – und das völlig kostenlos! Buchen Sie uns noch heute, um Ihr kostenloses Consultinggespräch im Wert von 300 € zu vereinbaren!